Cô đặc nước quả là quá trình tách nước ra khỏi dung dịch (Mẫn và cs., 2011) giúp kéo dài thời gian bảo quản (Wenten et al., 2021) giảm khối lượng và thể tích sản phẩm, do đó giảm chi phí đóng gói, vận chuyển, xử lý, bảo quản và phân phối sản phẩm (Thủy và cs., 2014, Conidi et al., 2020). Cô đặc nước quả có thể làm tăng hiệu quả sản xuất gấp 2 - 3 lần, tăng tính ổn định của sản phẩm và kéo dài được thời gian tồn trữ, thương mại sản phẩm trên thị trường do giảm hoạt độ nước (Cassano et al., 2003, Conidi et al., 2020), sản phẩm an toàn về vi sinh vật do tăng hàm lượng chất khô và sản phẩm cuối cùng vẫn ở trạng thái lỏng (Thủy và cs., 2014).

Hiện nay có nhiều phương pháp cô đặc nước quả như cô đặc bằng nhiệt độ cao, bằng lạnh đông và bằng màng, … (Mẫn và cs., 2011). Trong chế biến truyền thống, cô đặc nước quả được thực hiện chủ yếu bằng nhiệt độ cao tới 90 oC kết hợp với áp suất thấp, phương pháp này tiêu tốn nhiều năng lượng (Mẫn và cs., 2011, Conidi et al., 2020), tạo bọt, làm mất độ tươi, hương thơm tự nhiên và biến màu do phản ứng Maillard (Conidi et al., 2020). Bên cạnh đó, nhiều chất có hoạt tính sinh học cao trong nước quả nhạy cảm với nhiệt độ cao bị biến đổi, tổn thất, sản phẩm sau khi cô đặc sẽ không còn chứa các chất dinh dưỡng thiết yếu. Đã có nhiều nghiên cứu được thực hiện nhằm cải tiến công nghệ, nâng cao chất lượng cho nước quả cô đặc, trong đó xu hướng chính là sử dụng công nghệ cô đặc không sử dụng nhiệt như lọc màng để tách nước ra khỏi dung dịch (Wenten et al., 2021).

Phương pháp lọc màng là quá trình tách các cấu tử có phân tử lượng khác nhau nhưng cùng hòa tan trong một pha lỏng hoặc tách các cấu tử rắn có kích thước rất nhỏ ra khỏi pha lỏng hoặc pha khí (Mẫn và cs., 2011). Màng bán thấm được sử dụng để phân tách có chọn lọc các chất trong dung dịch cấp liệu nhờ gradient áp suất. Sau quá trình lọc, dung dịch cấp liệu được tách thành 2 phần: dịch lọc có chứa tất cả các cấu tử đã đi qua màng và các chất bị màng giữ lại (Conidi et al., 2020).

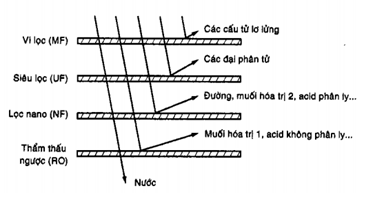

Một số phương pháp lọc màng thường được áp dụng trong ngành công nghiệp sản xuất nước trái cây bao gồm vi lọc, siêu lọc, lọc nano và thẩm thấu ngược (Echavarría et al., 2011). Ngoài ra còn có màng chưng cất, chưng cất thẩm thấu và thoát hơi nước qua màng (Conidi et al., 2020).

Phương pháp vi lọc với đường kính mao dẫn 0,01 - 0,2 µm sẽ giữ lại trên màng các cấu tử lơ lủng có kích thước rất nhỏ như tế bào vi sinh vật. Còn phương pháp siêu lọc sẽ giữ lại các đại phân tử hòa tan (phân tử lượng 2000 - 300000 Da, như protein, dextrin,…). màng lọc nano cho các chất có phân tử lượng nhỏ hơn 300 - 1000 Da sẽ được đi qua. Còn phương pháp thẩm thấu ngược sẽ loại bỏ các phân tử nước qua màng (Mẫn và cs., 2011).

|

|

| Khả năng phân tách của các màng vi lọc, siêu lọc lọc nano và thẩm thấu ngược (Mẫn và cs., 2011) |

Các phương pháp cô đặc màng đã được nghiên cứu và thử nghiệm trên nhiều loại nước quả, cụ thể:

Màng nano đã được ứng dụng và nghiên cứu để sản xuất nước quả cô đặc từ quả lý chua đen (Ribes nigrum L.) (Bánvölgyi et al., 2006), dâu tây (Arend et al., 2017), nho (Rosa Santos et al., 2008, Versari et al., 2003), táo, lê (Warczok et al., 2004), dưa hấu (Arriola et al., 2014),…Kết quả đã cho thấy màng nano đã duy trì được hàm lượng các hợp chất hoạt tính sinh học chính trong nước dâu tây và dưa hấu (Arriola et al., 2014, Arend et al., 2017), duy trì màu đỏ và các hợp chất phenolic, những chất cần thiết cho chất lượng của nước quả (Arend et al., 2017), hạn chế sự biến đổi của hàm lượng đường, axit malic của rượu nho (Versari et al., 2003),…

Màng thẩm thấu ngược cũng đã được ứng dụng trong sản xuất nước quả cô đặc từ cam (Medina and Garcia Iii, 1988, Jesus et al., 2007), táo (Alvarez et al., 1997, Al-Obaidi et al., 2017), nho (Gurak et al., 2010), lựu (Bagci et al., 2020),…, giúp duy trì hàm lượng các chất dinh dưỡng như đường, axit, vitanim C và các hợp chất dễ bay hơi trong nước cam, do đó sản phẩm vẫn giữ được hương vị đặc trưng (Medina and Garcia Iii, 1988, Jesus et al., 2007), và duy trì hàm lượng các chất chống oxy hóa, anthocyanin, phenolic và mùi hương của nước lựu (Bagci et al., 2020),….

Màng chưng cất đã được nghiên cứu và áp dụng để cô đặc nước cam (Quist-Jensen et al., 2016), nước quả lý chua đen (Ribes nigrum L.) (Kozák et al., 2009), nước táo (Gunko et al., 2006), nước chà là (Criscuoli and Drioli, 2020),… Kết quả cho thấy sử dụng màng chưng cất đã giúp sản phẩm cô đặc đạt chất lượng cao do đảm bảo được hàm lượng dinh dưỡng, chất lượng cảm quan và khả năng chống oxy hóa sau khi cô đặc (Kozák et al., 2009, Quist-Jensen et al., 2016),…

Màng chưng cất thẩm thấu cũng đã được ứng dụng và thử nghiệm trên nhiều sản phẩm cô đặc như kiwi (Cassano and Drioli, 2007), táo (Rehman et al., 2017, Cissé et al., 2011), cam (Rehman et al., 2017), nho (Cissé et al., 2011), chanh leo (Vaillant et al., 2001) và lựu (Rehman et al., 2019),…, giúp duy trì hàm lượng các chất dinh dưỡng (chất rắn hòa tan tổng số, axit tổng số, đường tổng số, vitamin C) và chất lượng cảm quan của sản phẩm sau khi cô đặc (Rehman et al., 2019, Cassano and Drioli, 2007, Rehman et al., 2017, Vaillant et al., 2001),…

Ngoài các loài quả trên, chất lượng nước dứa cô đặc cũng được cải thiện khi sản xuất bằng phương pháp cô đặc màng. Cô đặc nước dứa ép bằng màng nano và màng thẩm thấu ngược để duy trì chất lượng dinh dưỡng và cảm quan cho sản phẩm (Liu et al., 2009; Bowden and Isaccs, 1989). Theo Couto et al. (2011) áp dụng màng thẩm thấu ngược khi sản xuất nước dứa cô đặc giúp duy trì chất lượng cảm quan và đã tăng khả năng thương mại của sản phẩm trên thị trường: 100% người tiêu dùng đều lựa chọn “thích nhất” sản phẩm này khi so sánh với các sản phẩm nước dứa cô đặc khác. Nước dứa ép còn được cô đặc bằng màng chưng cất thẩm thấu, chất lượng sản phẩm sau cô đặc không có sự chênh lệch đáng với chất lượng sản phẩm trước khi cô, đặc biệt là các chất dễ bay hơi (Hongvaleerat et al., 2008; Shaw et al. 2002)

Về hiệu quả kinh tế, chi phí sản xuất nước quả khi sử dụng phương pháp lọc màng là khoảng 0,4 đô la/ 1 kg nước quả cô đặc 66 ºBrix, thấp hơn 43% so với phương pháp bốc hơi nhiệt thông thường nếu tính đến thời hạn sử dụng màng là một năm, chi phí này tương đương với chi phí sản xuất theo phương pháp truyền thống. Nếu thời hạn sử dụng màng tăng lên 2 hoặc 3 năm thì chi phí sản xuất sẽ giảm xuống tương ứng là 0,30 và 0,27 đô la/kg nước quả cô đặc. Do đó có thể thấy công nghệ màng lọc cho chế biến thực phẩm và đồ uống đã và đang được áp dụng rộng rãi trên toàn thế giới. Theo dự báo, thị trường này ước tính đạt khoảng 8,26 tỷ USD vào năm 2024, tăng trưởng với tốc độ CAGR là 6,8% trong giai đoạn 2019 - 2024 (Conidi et al., 2020)

|

|

| Các loại nước quả cô đặc phổ biến ở Việt Nam |

Bảng 1. So sánh cô đặc màng và bay hơi thông thường

|

Phương pháp

|

TSS max (ºBx)

|

Chất lượng SP

|

Tốc độ hơi / dòng chảy

|

Khả năng xử lý nguyên liệu*

|

Chi phí sản xuất

|

Vốn đầu tư

|

Năng lượng tiêu thụ

|

|

Bay hơi (truyền thống)

|

60 - 70

|

Kém

|

200 - 300 L/h

|

Không

|

Vừa phải

|

Vừa phải

|

Rất cao

|

|

Màng thẩm thấu ngược

|

25 – 30

|

Rất tốt

|

5 - 10 L/m2h

|

Có

|

Cao

|

Cao

|

Cao

|

|

Màng chưng cất

|

60 - 70

|

Tốt

|

1 - 10 L/m2h

|

Có

|

Cao

|

Vừa phải

|

Thấp

|

|

Màng thẩm thấu chưng cất

|

60 - 70

|

Rất tốt

|

1 - 3 L/m2h

|

Có

|

Cao

|

Cao

|

Thấp

|

Nguồn: Cassano et al. (2018).

Ghi chú: *Khả năng xử lý các nguyên liệu khác nhau với cùng một cách lắp đặt

Tài liệu tham khảo

AL-OBAIDI, M. A., KARA-ZAITRI, C. & MUJTABA, I. M. 2017. Optimum design of a multi-stage reverse osmosis process for the production of highly concentrated apple juice. Journal of Food Engineering, 47-59.

ALVAREZ, V., ALVAREZ, S., RIERA, F. A. & ALVAREZ, R. 1997. Permeate flux prediction in apple juice concentration by reverse osmosis. Journal of membrane science, 127, 25-34.

AREND, G. D., ADORNO, W. T., REZZADORI, K., DI LUCCIO, M., CHAVES, V. C., REGINATTO, F. H. & PETRUS, J. C. C. 2017. Concentration of phenolic compounds from strawberry (Fragaria X ananassa Duch) juice by nanofiltration membrane. Journal of Food Engineering, 36-41.

ARRIOLA, N. A., DOS SANTOS, G. D., PRUDÊNCIO, E. S., VITALI, L., PETRUS, J. C. C. & CASTANHO AMBONI, R. D. 2014. Potential of nanofiltration for the concentration of bioactive compounds from watermelon juice. International Journal of Food Science & Technology, 49, 2052-2060.

BAGCI, P. O., KAHVECIOGLU, H., GULEC, H. A. & BAGCI, U. 2020. Pomegranate juice concentration through the consecutive application of a plasma modified reverse osmosis membrane and a membrane contactor. Food and Bioproducts Processing, 233-243.

BÁNVÖLGYI, S., HORVÁTH, S., BÉKÁSSY-MOLNÁR, E. & VATAI, G. 2006. Concentration of blackcurrant (Ribes nigrum L.) juice with nanofiltration. Desalination, 200, 535-536.

BOWDEN, R. P. & ISACCS, A. R. 1989. Concentration of pineapple juice by reverse osmosis. The Australia institute of food science and technology, 84-89.

CASSANO, A., CONIDI, C. & DRIOLI, E. 2018. Membrane-based operations and integrated membrane systems in fruit juice processing. In: DRIOLI, E., GIORNO, L. & MACEDONIO, F. (eds.) Membrane Engineering. Berlin, Boston: De Gruyter.

CONIDI, C., CASTRO-MUÑOZ, R. & CASSANO, A. 2020. Membrane-based operations in the fruit juice processing industry: A review. Beverages, 6, 39.

COUTO, D. S., CABRAL, L. M. C., MATTA, V. M. D., DELIZA, R. & FREITAS, D. D. G. C. 2011. Concentration of pineapple juice by reverse osmosis: physicochemical characteristics and consumer acceptance. Food Science and Technology, 905-910.

CRISCUOLI, A. & DRIOLI, E. 2020. Date juice concentration by vacuum membrane distillation. Separation and Purification Technology, 1-9.

GUNKO, S., VERBYCH, S., BRYK, M. & HILAL, N. 2006. Concentration of apple juice using direct contact membrane distillation. Desalination, 190, 117-124.

GURAK, P. D., CABRAL, L. M., ROCHA-LEÃO, M.H.M., M., V.M. & FREITAS, S. P. 2010. Quality evaluation of grape juice concentrated by reverse osmosis. Journal of Food Engineering, 96, 421-426.

HONGVALEERAT, C., CABRAL, L. M., DORNIER, M., REYNES, M. & NINGSANOND, S. 2008. Concentration of pineapple juice by osmotic evaporation. Journal of Food Engineering, 88, 548-552.

JESUS, D. F., LEITE, M. F., SILVA, L. F. M., MODESTA, R. D., MATTA, V. M. & CABRAL, L. M. C. 2007. Orange (Citrus sinensis) juice concentration by reverse osmosis. Journal of Food Engineering, 81, 287-291.

KOZÁK, A., BÉKÁSSY-MOLNÁR, E. & VATAI, G. 2009. Production of black-currant juice concentrate by using membrane distillation. Desalination, 24, 309-314.

LIU, Z. J., WANG, X. M., HU, X. Y. & HUANG, H. H. 2009. Study on the application of membrane separation technology in processing of pineapple juice [J]. Science and Technology of Food Industry.

MẪN, L. V. V., ĐẠT, L. Q., HIỀN, N. T., NGUYỆT, T. N. M. & TRÀ, T. T. T. 2011. Công nghệ chế biến thực phẩm, Thành phố Hồ Chí Minh, Nhà xuất bản Đại học Quốc gia Thành phố Hồ Chí Minh.

MEDINA, B. G. & GARCIA III, A. 1988. Concentration of orange juice by reverse osmosis. Journal of Food Process Engineering, 10, 217-230.

QUIST-JENSEN, C. A., MACEDONIO, F., CONIDI, C., CASSANO, A., ALJLIL, S., ALHARBI, O. A. & DRIOLI, E. 2016. Direct contact membrane distillation for the concentration of clarified orange juice. Journal of Food Engineering, 37-43.

REHMAN, W. U., MUHAMMAD, A., KHAN, Q. A., YOUNAS, M. & REZAKAZEMI, M. 2019. Pomegranate juice concentration using osmotic distillation with membrane contactor. Separation and Purification Technology, 481-489.

REHMAN, W. U., ZEB, W., MUHAMMAD, A., ALI, W. & YOUNAS, M. 2017. Osmotic distillation and quality evaluation of sucrose, apple and orange juices in hollow fiber membrane contactor. Chemical Industry and Chemical Engineering Quarterly, 23, 217-227.

ROSA SANTOS, F., CATARINO, I., GERALDES, V. & PINHO, M. N. 2008. Concentration and Rectification of Grape Must by Nanofiltration. American Journal of Enology and Viticulture, 59, 446-450.

SHAW, P. E., LEBRUN, M., DUCAMP, M.-N., JORDÁN, M. J. & GOODNER, K. L. 2002. Pineapple juice concentrated by osmotic evaporation. Journal of Food Quality, 25, 39-49.

THỦY, N. M., THÚY, T. T. T., DINH, Đ. C., THẠCH, N. Á. & TUYỀN, N. T. M. 2014. Ảnh hưởng của áp suất và thời gian cô đặc chân không, chất chống oxy hóa và chế độ thanh trùng đến chất lượng nước khóm cô đặc. Tap chí khoa học trường đại học Cần Thơ, Phần B: Nông nghiệp, Thủy sản và Công nghệ Sinh học, 31, 12-20.

VAILLANT, F., JEANTON, E., DORNIER, M., O’BRIEN, G. M., REYNES, M. & DECLOUX, M. 2001. Concentration of passion fruit juice on an industrial pilot scale using osmotic evaporation. Journal of Food Engineering, 47, 195-202.

VERSARI, A., FERRARINI, R., PARPINELLO, G. P. & GALASSI, S. 2003. Concentration of grape must by nanofiltration membranes. Food and Bioproducts Processing, 81, 275-278.

WARCZOK, J., FERRANDO, M., LOPEZ, F. & GÜELL, C. 2004. Concentration of apple and pear juices by nanofiltration at low pressures. Journal of Food Engineering, 63, 63-70.

WENTEN, I., KHOIRUDDIN, K., REYNARD, R., LUGITO, G. & JULIAN, H. 2021. Advancement of forward osmosis (FO) membrane for fruit juice concentration. Journal of Food Engineering, 290.